News

新聞資訊

新聞資訊

時間 : 2024-04-19 作者 :

近幾年,大多數工廠車間為了提高產品質量和產能,采購了多臺五軸數控加工中心。過去車間使用的是結構簡單的數控機床,一直采用的是水溶性切削液,沒有關注到切削液可能對機床造成的影響,因此對切削液品牌選用沒有引起足夠重視。

工廠車間在使用五軸數控加工中心之后,延續了之前切削液的管理方法和使用認識,忽視了高端數控機床對切削液的使用要求。同時,切削液在設備使用中的狀態缺乏有效的檢測及維護方法,導致五軸數控加工中心經過一段時間使用后,多臺加工中心陸續出現故障。經廠家維修發現,機床主軸電氣管線和內置系統出現了由切削液引起的嚴重腐蝕現象,造成了設備電氣系統的隱形故障,故障停機已嚴重影響到正常的生產交付。

本文對機床腐蝕問題進行重點分析,并提出了有效的消控措施,避免機床腐蝕的產生。

一、機床主要腐蝕情況

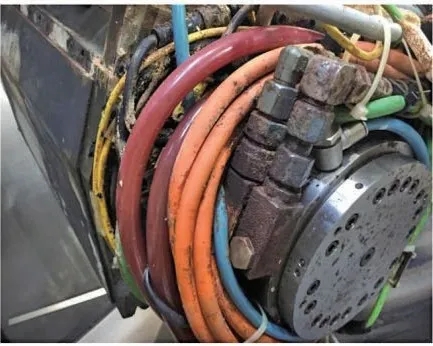

1、主軸電氣管線腐蝕問題

設備廠家維修拆開主軸內部發現,各種電氣管線都附著一些黃褐色物質,金屬表面已出現銹蝕現象,部分電氣管線外層膠皮已腐蝕硬化脫落,個別管線內部已進入切削液,故障分析之后發現與切削液有關。因為主軸管線內部結構復雜且腐蝕程度已造成故障隱患,需要對管線整體進行更換,但機床配件進口周期較長,造成長時間停機維修,損失較大。

主軸內部腐蝕情況

2、機床銹蝕問題

設備出現故障進行拆卸后發現,機床內部已經出現一些銹蝕現象,其中一臺 X 軸滾珠絲杠銹蝕嚴重,為保證加工精度進行更換,現無法評估銹蝕對機床今后會造成何種影響。

3、機床出現結晶物問題

機床部分縫隙和表面存有一些結晶物質,形成的機理有待分析,這些結晶物質附著力很強,較難去除,經設備廠家維修后分析已對機床表面造成腐蝕,存在密封性能降低的隱患。

結晶情況

二、切削液造成機床腐蝕的原因

針對上述機床出現腐蝕的情況,結合具體加工工況及切削液的使用情況分析如下。

1、加工工件雜質多,有鐵銹

加工工件屬于大型鑄造件,內腔雜質多,表面存在鐵銹。工件經過劃線和普通銑床工序后,轉到五軸加工工序,由于在五軸加工過程中,切削液除了起到加工潤滑、冷卻等主要作用外,同時將大量的鐵銹、沙粒、切屑等雜質帶到機床的各處,如果鐵銹或切屑在機床內部死角聚集或者不能被沖洗掉,會粘結在機床部件,導致切削液或水蒸氣長期凝結在鐵銹或切屑與機床粘結處,機床部件逐漸被銹蝕,甚至整個機床都會出現銹蝕問題。

2、分析現場水質,相關指標數據較差

根據現場采集自來水水質分析得出,氯化物、硬度、硫酸根離子含量偏高。例如,自來水的電導率偏高,氯離子和硫酸根離子含量偏高,不適合用于切削液混配,如果用于切削液混配,會造成機床銹蝕及切削液使用壽命降低。而過濾之后的純凈水,電導率及離子含量較低,適用于切削液混配,可以延長切削液使用壽命,降低機床銹蝕的風險。

3、結晶殘留形成原因

原因一,水中的鈣鎂離子含量較高,同時在用切削液的抗硬水能力較差,導致切削液皂析出,長期粘結在機床部件上,形成結晶物。

原因二,車間劃線工序為了在工件毛坯劃出清晰的線條,一直在毛坯表面涂一層白色石灰水,長時間的應用使得大量石灰水混合在切削液內,切削液硬度升高,導致切削液皂析出,造成機床密封處積有附著力很強且較難去除的結垢物質,致使機床密封性能下降。

4、切削液選型標準不清晰

采購五軸數控加工中心之前,車間大多采用的是乳化液和成本較低的切削液,從車間設備管理人員到現場操作人員,對切削液的品牌選擇、選型和指標要求上都沒有高度重視。

5、現場切削液狀態長期缺乏檢測

在生產過程中,操作人員最初是按照切削液比例要求配制并進行濃度檢驗,直到下次切削液劣化更換,期間沒有嚴格執行切削液濃度,PH 值等日常檢驗,因此存在現場切削液使用管理問題。

三、消除和控制機床腐蝕措施

根據造成機床腐蝕的原因,采取以下具體消控措施進行整改。

1. 增加工藝要求,工件毛坯在生產加工前,增加噴丸處理工序,消除鐵銹、沙粒等雜質。

2. 劃線工序不再使用石灰水,消除石灰沉積造成對設備的腐蝕。

3. 通過幾種切削液比對試驗,選擇一種綜合性能較高,防銹性能較好的切削液。

4. 用純凈水代替自來水配制切削液。雖然成本有所增加,但能夠提高切削液綜合性能指標,延長切削液的使用壽命,對設備防銹起到較好的作用。

5. 建立切削液定期檢查制度并進行記錄。規定操作人員定期檢測切削液濃度、PH 值等指標。若切削液劣化,需要及時進行更換,根據濃度變化補充新液,保證切削液質量。

6. 規定切削液廠家定期進行細菌含量、氯離子含量等指標檢測,協助并指導操作人員進行切削液指標監控。

7. 每天需要認真點檢設備的切削液過濾裝置狀態,確保其正常運行 ;每年至少清洗兩次冷卻系統,并使用系統清洗劑進行清洗。

8. 定期對設備密封性能進行檢驗,發現問題及時維修處理,防止切削液進入機床內部。

9. 對刀庫、工作臺等易殘留切削液部位定期用切削液進行清洗處理,避免出現腐蝕現象。

通過上述切削液對機床腐蝕的案例總結分析得出,由于工廠車間未重視切削液的使用和管理,造成高端設備故障停機,影響生產正常交付。機床腐蝕問題出現后,工廠車間經過與廠家共同診斷分析,及時采取了行之有效的消控措施。目前,使用合適切削液后,五軸數控加工中心經過一年多的生產運行,設備運行正常,并未出現之前存在的機床腐蝕問題。

這也進一步證明選擇合適的、不會對機床造成腐蝕的切削液,可以消除切削液對機床造成腐蝕的隱患,明顯降低設備故障率,同時提高了設備利用率,確保了設備的安全運行。